Auf der BCN Adams Lake Subdivision (ehem. Adams Lake Northern Rwy) plane ich einen Eisenbahmprahm (auch als Rail Barge oder Car Float bekannt) zu verwenden um Eisenbahnwagon auf die Anlage zu bringen oder diese zu entfernen. Der Prahm erfüllt die Funktion des Interchange Yards.

Je nachdem, ob ich mir in den nächsten Tagen noch eine größere Düse (Nozzle) für meinen Drucker besorge, plane ich entweder nur die Details, wie z.B. die Poller oder die Schwellenplatten nebst Führungsschienen zu drucken, oder aber das komplette Oberdeck, bzw. vielleicht sogar den gesamten Prahm (in zwei Hälften).

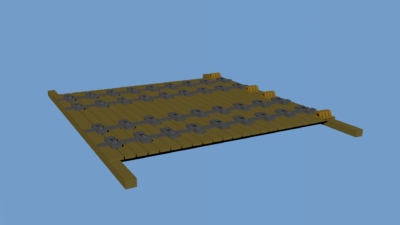

Hier eine gerenderte Abblidung des Gefährts.

Damit Ihr eine Vorstellung bekommt wie das Ganze am Ende aussehen soll, bzw. woher überhaupt die Inspiration für das Projekt stammt, der möge sich diese Google Bildersuche zu Gemüt führen.

Das Projekt besteht aus mehreren Bauteilen, von denen ich einige mit dem 3D-Drucker herstelle. Der Eisenbahnprahm selbst besteht aus zwei Teilen, da er eine gesamtlänge von 408 mm, bei einer Breite von knapp über 82 mm und einer Höhe von der Wasserlinie bis zur Polleroberkante von knapp 19,5 mm.

Der Prahm ist Innen hohl und hat keinen Boden. Die beim 3D-Druck erzeugte Stützstruktur im Hohlraum belasse ich am Modell um die Stabilität des Bodens zu erhöhen. Mein Slicer unterstützt mehrere Druckebenen, die mit unterschiedlicher Schichtstärke gedruckt werden. Im Deckbereich benötige ich eine vertikale Auflösung von 0,1 mm, mit der der halbe Prahm etwa 13 Stunden für den Druck benötigt. Durch die Verwendung einer Schichtstärke von 0,225 mm im Rumpfbereich reduziert sich der gesamte Druck auf knapp vier Stunden. Was schon eher meinen Vorstellungen entspricht.

Die folgenden Grafiken zeigen die vier Modelle, die es auszudrucken gilt:

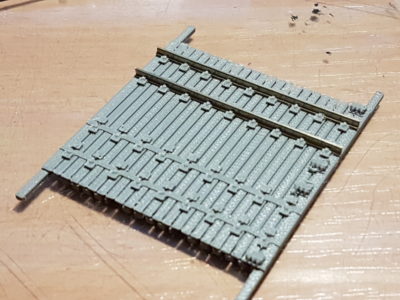

Wie man auf dem Bild oben sehen kann, werden mehrere Teile in einem rutsch ausgedruckt. Bei den Prellböcken handelt es sich um eine Variation meiner HO-Track Bumper (Shapeways), die auf dieses Projekt angepasst wurden. Auch auf dem Bild zu sehen sind ein paar Wheel Stops, welche einfach auf die jeweiligen Schienen gedrückt werden. Ein Tropfen Cyanacrylat (CA = Sekundenkleber) sichert das ganze dann. Mann kann vielleicht auch die Schwellenplatten mit der Führungsschiene unter dem Prellbock erkennen. Diese Anordnung ist natürlich völliger Humbug, aber so konnte ich sowohl den Prellbock als auch die Schwellenplatten nebst Führungsschiene gleichzeitig drucken.

Die Laderampe besteht aus einem Bauteil. Die untere Balkenlage wurde als Platte ausgeführt, so das etwas mehr Stabilität in die Angelegenheit kommt. Die Schwellenplatten sind übrigen so gestaltet, das die Schienen einfach aus den Schwellenbändern gezogen und dort hinein geschoben werden können. Mal sehen ob das dann auch klappt.

Auch hier wird alles in einem Stück gedruckt. Größtenteils hohl. auch hier sollten sich die Schienen in die Schwellenplatten schieben lassen. Auf der Rückseite – wo dieser Teil mit dem wasserseitigen Teil des Prahm verbunden wird befindet sich eine Vertiefung in die das Gegenstück des zweiten Teils eingefügt werden kann.

Auf diesem Bild kann man vielleicht die Ausrichthilfe für das Verbinden der beiden Bauteile sehen. Durch den hohlen Boden kann die Verbindung mit Modellbauklammern oder eine Schraubzwinge fixiert werden.

Die Laderampe

Kommen wir nun zum Zusammenbau der Laderampe. Die Vorlage stammt aus einem PDF das ich auf der Homepage des Model Railroader Magazins entdeckt habe. „5 Compact Track Plans“ in welchem sich auch ein Portrait der Kootenay Lake Navigation Co. befand, die ich schon aus dem Model Railroader Magazin vom Dezember 1995 her kannte. In dieser Magazinbeilage befindet sich eine Zeichnung dieser Rampe, nach deren Vorbild ich das 3D-Modell erstellt habe.

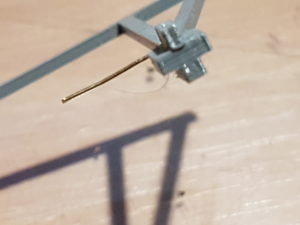

Das Gerüst habe ich im Liegen gedruckt, wobei die Bohrungen für den wasserseitigen Ausleger bereits während des Drucks berücksichtigt wurden. Da das Gerüst auf beiden Seiten mit vier Pfählen verschraubt ist, die aus dem Wasser ragen, musste ich einen als separates Bauteil ausführen um die Balken liegend zu drucken. Auf dem Bild kann man gut erkennen, das der doppelte Galgen zwischen dem die Rampe aufgehängt ist als einzelnes Bauteil ausgelegt wurde. Hier müssen lediglich die Grate entfernt werden und das ganze sieht bereits gut aus. Die Strukturen, die beim FDM Druck leider unvermeidlich sind, dienen hier sogar dazu die Textur des alten Holzes nachzubilden.

Der Zusammenbau des Gerüstes war denn auch denkbar einfach und schnell erledigt.

Bei der Rampe habe ich hauptsächlich die Absicht verfolgt, eine stabile Rampe mit einfacher Montagemöglichkeit für die Gleise, sowie möglichst geringem Aufwand bei der Herstellung zu erstellen. Wie man sieht ist dies weitestgehend gelungen. Wenn jetzt nur die Schienen in die vorbereiteten Führungen passen…

Und das tun sie. Es hat funktioniert, was bei der Filigranität der Schienenklammern nicht selbstverständlich ist. Nun, mir gefällt es. Weiter im Text…

Und zu guter letzt die vormontierten Bauteile in einem Bild.

Der Eisenbahn Prahm (Rail Barge / Car Float)

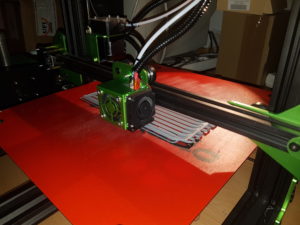

Die landseitige Hälfte des Prahm befindet sich gerade im Drucker und dieser ist bei den letzten 5% oder so ähnlich angelangt. Leider habe ich den Hitzestau im Inneren des Hohlkörpers nicht berücksichtigt. Die Seiten des Rumpfes sind eingefallen. Vermutlich ebenso die Stützstruktur im Inneren, wodurch das Deck stellenweise abgesackt ist und dazu geführt hat, das die einzelnen Filamentbahnen nicht aufeinander und aneinander haften. Ein Fehldruck. Möglicherweise lässt sich der 3D-Druck aber mit etwas CA und Spachtel noch soweit retten, das ich die Schienen montieren und mit dem Aufbau der Rampe und dem Ausgestalten des Anlagenteils beginnen kann, auf dem der Prahm stehen wird.

Nein. Rettung unmöglich. Die Bilder dienen wohl eher als Mahnmal.

Ich musste den Rumpf von der Stützstruktur abschneiden, da diese mit dem Druckbett verschmolzen war. Die Enden der Stützrippen kann man unter dem Rumpf noch sehen. Die finale Druckzeit betrug 4 Stunden und 34 Minuten. Dabei wurden die unteren 14mm mit 0,225 mm Schichtstärke gedruckt und die oberen 4 – 5 mm mit 0,1 mm Schichtstärke. Ein tolles verfahren. Spart Zeit. Dennoch schade das der Druck hin ist. Nächstes Wochenende starte ich den nächsten Versuch.

Da ich das Teil ohnehin beweglich machen wollte um zwei oder drei von den Dingern mit unterschiedlichen Wagenladungen bereit zu halten, waren sowieso mehrere Drucke geplant. Bei etwa 1,15 Euro Filamentkosten ein verschmerzbarer Verlust. Bei den nächsten Versuchen werde ich die Druckplattentemperatur weiter absenken und zu sehen ob das Ganze dann besser klappt. Evtl. konstruiere ich Querstreben in das Modell hinein um mehr laterale Stabilität zu erhalten. Außerdem werde ich die Lukendetails und die Montageplatten der Zughaken separat drucken und an dieser Stelle Ventilationsöffnungen vorsehen. Ich werde berichten.

Weiter geht es hier: Workshop: 3D-Printed N-Scale Rail Barge – Teil 2

Pingback: Workshop: 3D-Printed N-Scale Rail Barge – Teil 2 | BC Northern Rail

Pingback: Workshop – Tidewater Wharf – Teil 1B: Repair Dock Paint | BC Northern Rail

Pingback: Workshop – BC Northern Marine Barge – Vorüberlegungen | BC Northern Rail